Na terenie LSSE znajduje się wiele zakładów przemysłowych, które wciąż się rozwijają. Nierzadko nowe inwestycje wiążą się z koniecznością dostosowania istniejących obiektów budowlanych do nowych technologii.

Nie inaczej było i tym razem. W istniejącej hali produkcyjnej powstanie nowe stanowisko – prasa o sile nacisku do 2.600ton!

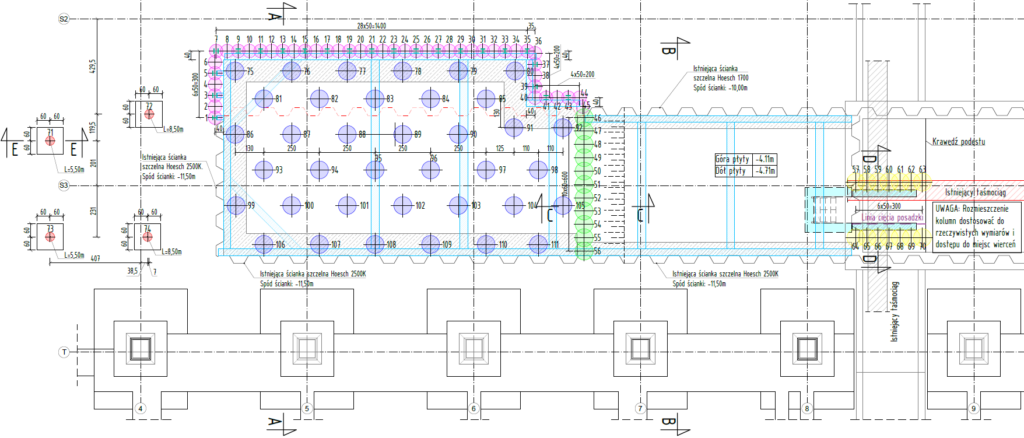

Fundament dla takiego urządzenia, to żelbetowa skrzynia o wymiarach w rzucie niemal 16,0 x 9,0m. Równie imponująca jest głębokość fundamentu: aż 7,70m!

Stanęliśmy przed nie lada wyzwaniem:

– prawie 8,0m wykopu,

– w czynnej hali,

– przy trwającej produkcji.

CIEKAWOSTKA: Podczas budowy hali w latach 90., inżynierowie przewidzieli rozbudowę zakładu. W miejscu planowanego stanowiska prasy została zabudowana ścianka szczelna. Pomysł naprawdę godny uznania! Prowadząc prace na wolnej przestrzeni, zabudowa stalowych grodzic była dużo prostsza, niż wykonywanie zabezpieczenia wykopu z ograniczoną dachem wysokością roboczą. Niestety, założenia z lat 90., co do gabarytu prasy stały się dzisiaj nieaktualne. Mimo to, zdecydowaliśmy się wykorzystać częściowo istniejącą ściankę szczelną, modyfikując rozwiązania projektowe.

Mając na uwadze wszystko powyższe, roboty zostały wykonane z zastosowaniem technologii wysokociśnieniowej iniekcji strumieniowej „jet grouting”.

Technologia wysokociśnieniowej iniekcji strumieniowej „jet grouting” umożliwia zastosowanie sprzętów o małym gabarycie, przy jednoczesnym uzyskaniu pali o długościach nawet do 20,0m

i średnicy do 120cm. Średnicę pali iniekcyjnych uzyskuje się poprzez m.in odpowiedni dobór składu zaczynu cementowego, ciśnienia iniekcji, ilości i średnicy dysz. Sama średnica wiercenia jest relatywnie niewielka i wynosi zwykle 150mm. Sprawia to, że technologię „jet grouting” z powodzeniem stosuje się wewnątrz istniejących obiektów, gdzie często mamy do czynienia z mocno ograniczoną przestrzenią roboczą i trudnym dostępem do miejsc wierceń. Cały ciąg technologiczny do sporządzania zaczynu cementowego (silos na cement, zestaw mieszalników: szybkoobrotowy i wolnoobrotowy, pompa iniekcyjna wraz z aparaturą kontrolno-pomiarową) umiejscowiony jest na zewnątrz, poza istniejącym budynkiem. Wewnątrz hali pracuje jedynie wiertnica.

Biuro Projektowe przygotowało kompleksowy projekt zabezpieczenia wykopu, z uwzględnieniem konieczności wzmocnienia podłoża – zarówno dla fundamentu prasy, jak i infrastruktury towarzyszącej.

Pale zaprojektowane, możemy przystąpić do realizacji:

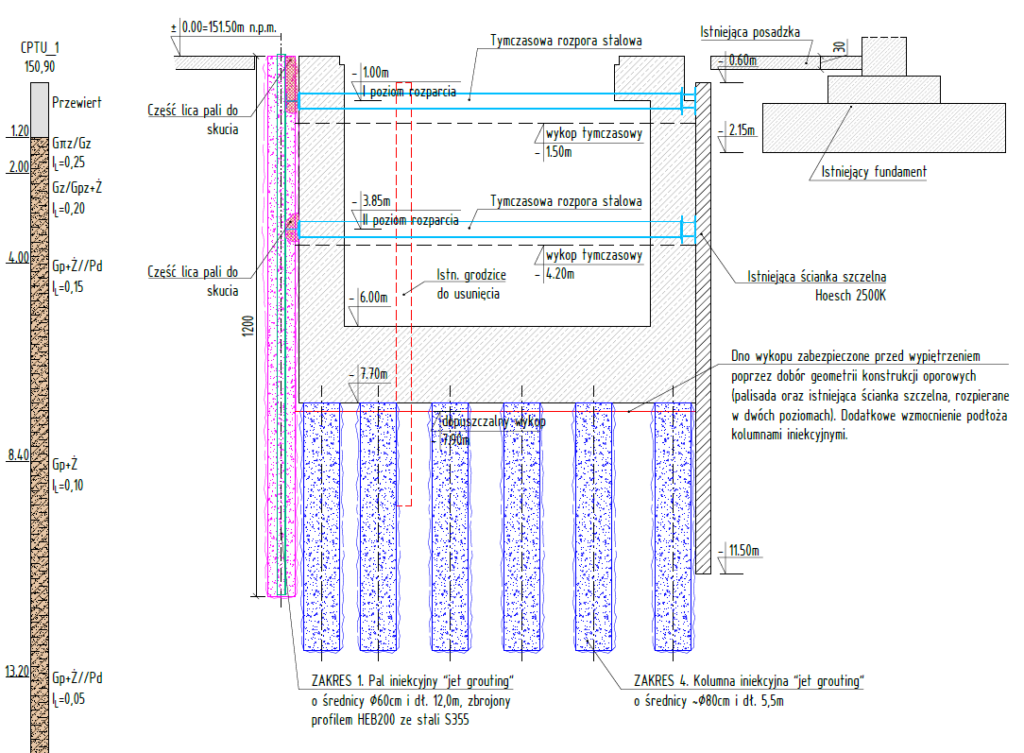

Pierwszy poziom rozpór zamontowany:

Wykop się pogłębia, a my montujemy drugi rząd rozpór.

A tak prezentuje się pełen wykop:

I na koniec jeszcze jedna ciekawostka – żeby zdemontować górny poziom rozparcia i jednocześnie nie obciążać konstrukcji żelbetowej (która nie została jeszcze ukończona), wykorzystano system szalunków do tymczasowego rozparcia wykopu: